مقدمهای بر تحلیل زنجیره تأمین در صنعت

در فرآیند تصمیمگیری برای ورود به یک پروژه صنعتی، بهویژه احداث کارخانههای وابسته به صنایع فلزی و معدنی، بهرهگیری از تحلیل زنجیره تأمین و بررسی دقیق آمار صنعت فولاد، نقشی حیاتی ایفا میکند. نگاهی کلان به دادهها در مراحل اولیه تدوین بیزینس پلن میتواند از بروز ریسکهای سنگین در آینده جلوگیری کند. در این مقاله، با یک مثال فرضی، به بررسی اهمیت این موضوع میپردازیم.

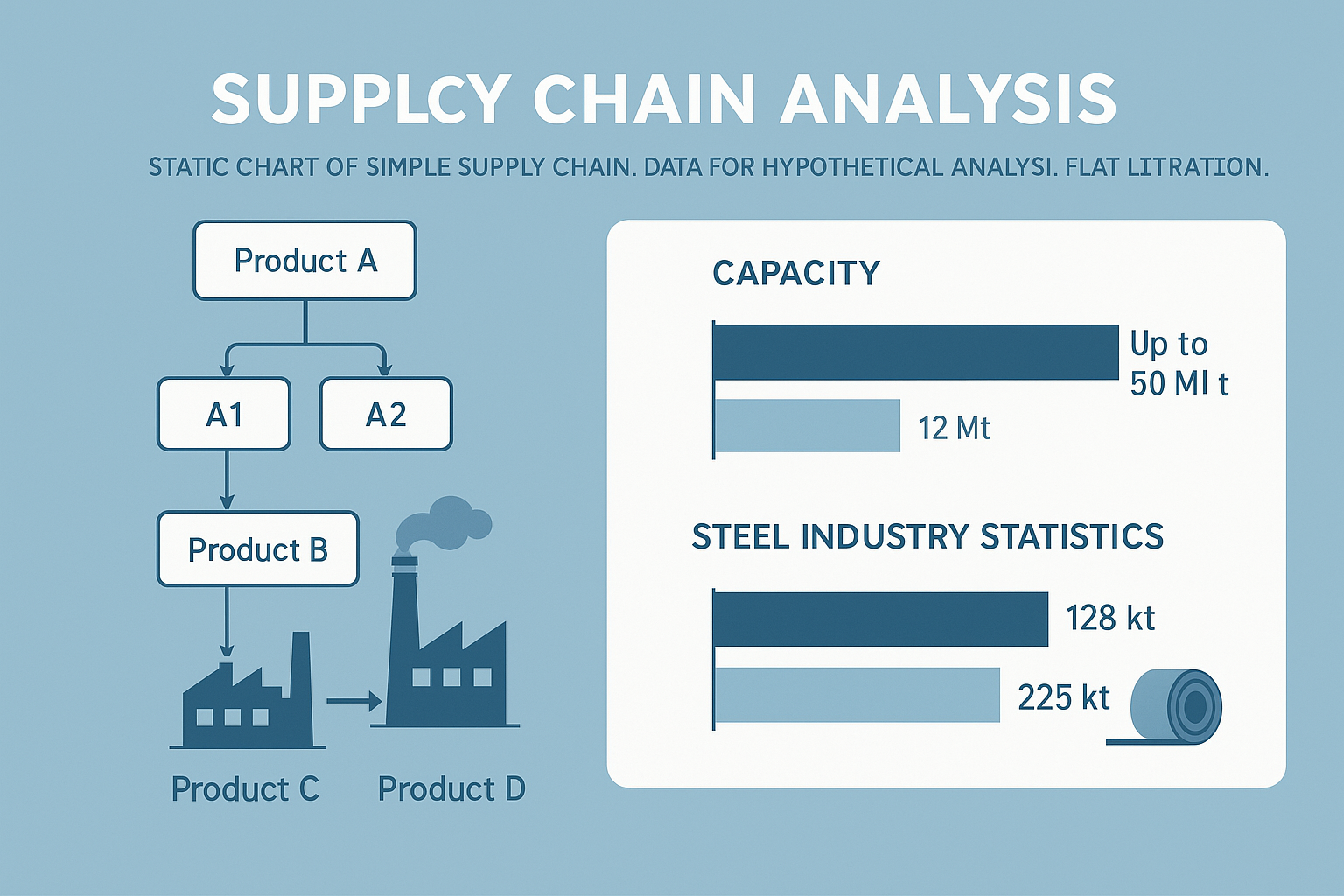

معرفی زنجیره تأمین در پروژه فرضی

فرض کنید قصد احداث کارخانهای برای تولید محصول B را دارید. این کارخانه میتواند دو نوع محصول B1 و B2 تولید کند، مانند زغال سنگ حرارتی یا زغال کوکشو. مواد اولیه موردنیاز این کارخانه از معادنی (محصول A) تأمین میشود که شامل دو نوع A1 و A2 هستند. محصول B پس از تولید، به کارخانههای فروآلیاژ (محصول C) فروخته میشود. در نهایت، این کارخانهها محصولات خود را به صنایع فولادسازی (محصول D) عرضه میکنند.

در این زنجیره، چهار سطح وابستگی وجود دارد:

-

معدنداران (A)

-

کارخانه فرآوری زغال (B)

-

تولیدکنندگان فروآلیاژ (C)

-

صنایع فولادسازی (D)

بررسی آمار صنعت فولاد و ظرفیت تولید در ایران

برای درک بهتر وضعیت بازار، لازم است نگاهی به آمار صنعت فولاد کشور داشته باشیم:

-

ظرفیت تولید فولاد کشور حدود ۳۲ میلیون تن در سال است، و امکان افزایش آن به ۵۰ میلیون تن نیز وجود دارد.

-

تولید این میزان فولاد، نیازمند حدود ۱۲۸ هزار تن فروسیلیس است. در حالی که ظرفیت فعلی تولید فروسیلیس در کشور حدود ۲۲۵ هزار تن برآورد میشود؛ یعنی مازاد تولیدی حدود ۱۰۰ هزار تن.

-

علیرغم این مازاد، صادرات محصول C (فروآلیاژ) به دلیل نوسانات قیمت جهانی، سیاستهای ارزی و داخلی، سودآوری مناسبی ندارد و گاه زیر قیمت تمامشده به فروش میرسد.

-

برای تولید سالانه این حجم فروآلیاژ، حدود ۴۰۰ هزار تن زغال فرآوریشده (محصول B) لازم است که تقریباً معادل ظرفیت تولید فعلی کشور در این حوزه است.

از سوی دیگر، ماده اولیه موردنیاز کارخانههای فرآوری یعنی زغال خام (محصول A)، با کمبود روبهرو است و بخشی از آن از طریق واردات تأمین میشود. همچنین قیمتگذاری دستوری و کیفیت پایین این مواد، چالشهای جدی برای فعالان این صنعت بهوجود آورده است.

ریسکهای سرمایهگذاری بدون تحلیل زنجیره تأمین

با توجه به این واقعیتها، سرمایهگذاری در احداث کارخانهای برای تولید محصول B بدون انجام یک تحلیل زنجیره تأمین دقیق و جامع، میتواند بسیار پرریسک باشد. دلایل این ریسکها عبارتاند از:

-

رقابتی بودن بازار محصول B

-

دشواری و هزینهبر بودن تأمین مواد اولیه

-

مازاد تولید در صنایع فروآلیاژ و مشکلات نقدینگی آنها

سرمایهگذاری در چنین شرایطی، بدون شناخت دقیق روابط میان حلقههای زنجیره تأمین، ممکن است به عدم تحقق اهداف مالی و عملیاتی منجر شود.

راهکارهای پیشنهادی برای کاهش ریسک

برای مدیریت این ریسکها، پیشنهاد میشود سرمایهگذار راهکارهای زیر را در نظر داشته باشد:

-

تضمین تأمین مواد اولیه از طریق قراردادهای بلندمدت یا حتی مشارکت در بهرهبرداری از معادن (محصول A)

-

عقد قرارداد فروش پایدار با خریداران اصلی (کارخانههای فروآلیاژ – محصول C)

-

ایجاد ارزش افزوده با تولید محصولات جانبی یا بهبود کیفیت محصول B

نتیجهگیری

این تجربه فرضی بهخوبی نشان میدهد که تصمیمگیری برای احداث یک کارخانه صنعتی بدون توجه به تحلیل زنجیره تأمین، بررسی آمار صنعت فولاد و تحلیل دقیق ظرفیت تولید، میتواند منجر به تصمیماتی شود که در بلندمدت با زیان همراه باشد. بنابراین، در طراحی و تدوین بیزینس پلن صنعتی، باید دادههای واقعی زنجیره تأمین از همان ابتدا مورد توجه جدی قرار گیرد.